在当今竞争激烈的市场中,制造商 ,想方设法提高效率,降低生产过程中的成本。通过采用 精益制造业 概念公司可以消除浪费,提高运营效率。其中一种方法就是实施看板(kanban),这是日本的一种库存调度系统,通过按需交付零件来促进准时化生产。

在看板系统中,生产流程被视为一个 "链条",其中每个 "流程 "都成为下一个("下游")流程的供应商,以及上一个("上游")流程的客户。这种方法一直延伸到公司的外部供应商和客户。它可以在工人需要的时间和地点准确地向他们提供零部件,从而优化生产流程,最大限度地降低库存水平。

使用看板系统的优势包括

- 降低库存成本

- 对需求变化做出更快反应

- 提高生产力和效率

- 减少浪费

看板起源

看板起源于20世纪中期的日本丰田公司,当时丰田公司希望提高其工厂的效率。其工程师从超市使用的库存补充流程中得到启发。他们观察到,顾客只购买他们所需的物品和数量,而商店员工只在货架上补充他们预计销售的产品数量。由此,制造业 "推式 "系统与基于需求或 "拉式 "系统之间开始出现重要的区别。

推式与拉式库存控制系统

在传统的推动制造业 系统中,公司生产他们 认为客户会订购的产品,并分批生产库存产品。虽然有规模经济效益,但缺点是库存成本高,而且如果销售预测不准确,公司最终可能生产过剩。过多的库存会占用营运资金,增加仓储成本,并使公司面临零件过时的风险。

另一方面,拉动战略将生产与客户的实际需求直接联系起来,因此生产过剩的风险很小,过剩库存也很少。生产流程中的任务在下一流程提出要求时完成,因此只有在需要时才会将零件或组件 "拉入 "生产。通过拉动式库存管理系统,公司可能会发现自己对突然增加的需求反应迟钝,但很少有资金被多余的零件和储存占用。

看板卡

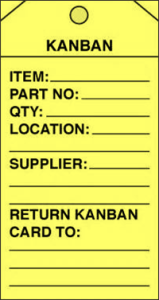

为了促进其及时制造业 ,丰田公司在其工厂中采用了一种名为 "看板"(日语中 "kan "是卡片的意思,"ban "是信号的意思)的卡片方法。这些被称为 "看板 "的卡片包含如何补充生产中使用的每个部件的信息。通过移动看板,员工可以在上游工序需要更多零部件时发出信号,促使生产或购买这些额外的零部件。每个看板都会传递更换物品所需的所有信息,如零件名称、编号、描述、生产数量以及有关如何进行补充的任何其他信息。在交付看板时,员工会写下订单启动或 "放弃 "的日期,以及需要零件的时间。卡片会被放置在看板架上,由上游流程的相关人员与容器一起取回。补充完毕后,装有新部件的料箱和看板卡将放回原处。

为了促进其及时制造业 ,丰田公司在其工厂中采用了一种名为 "看板"(日语中 "kan "是卡片的意思,"ban "是信号的意思)的卡片方法。这些被称为 "看板 "的卡片包含如何补充生产中使用的每个部件的信息。通过移动看板,员工可以在上游工序需要更多零部件时发出信号,促使生产或购买这些额外的零部件。每个看板都会传递更换物品所需的所有信息,如零件名称、编号、描述、生产数量以及有关如何进行补充的任何其他信息。在交付看板时,员工会写下订单启动或 "放弃 "的日期,以及需要零件的时间。卡片会被放置在看板架上,由上游流程的相关人员与容器一起取回。补充完毕后,装有新部件的料箱和看板卡将放回原处。

看板六要素

以下原则是看板系统的基本原则:

- 下游流程总是从上游流程中提取

- 上游工序只在接到指示后生产

- 绝不将缺陷传递给下一个站点

- 看板卡贴在零件容器上,没有看板的物品不得移动

- 在整个系统中均衡生产,防止出现瓶颈

- 在生产过程中不断对坎班进行微调

作为一种库存控制系统,看板的成功取决于其执行。 采用这种系统需要定义明确、记录在案的程序和培训,这样员工才能清楚每一个步骤,因为流程中断可能会导致缺货和延迟完成客户订单。如果执行得当,这是一个很好的工具,可以消除生产过程中的浪费和低效,从而促进及时制造业 。