En el competitivo mercado actual, fabricantes busca formas de mejorar la eficiencia y reducir costes en el proceso de producción. Mediante la adopción de conceptos lean Fabricación las empresas pueden eliminar residuos y funcionar con mayor eficacia. Una forma de hacerlo es implantar el kanban, un sistema japonés de programación de inventarios que fomenta la producción justo a tiempo mediante la entrega de piezas en función de las necesidades.

En un sistema Kanban, el proceso de producción se ve como una "cadena", en la que cada "proceso" se convierte en proveedor del siguiente proceso ("aguas abajo") de la secuencia y en cliente del proceso anterior ("aguas arriba"). Este enfoque se extiende hasta los proveedores y clientes externos de una empresa. Optimiza el flujo de producción y minimiza los niveles de inventario dirigiendo el suministro de piezas y componentes a los trabajadores exactamente cuando y donde los necesitan.

Entre las ventajas de utilizar un sistema Kanban se incluyen:

- Menores costes de inventario

- Respuesta más rápida a los cambios en la demanda

- Mayor productividad y eficacia

- Reducción de residuos

Orígenes de Kanban

El Kanban surgió en Japón a mediados del siglo XX de la mano de Toyota, que buscaba aumentar la eficiencia de sus fábricas. Su Ingenieros se inspiró en el proceso de reposición de inventarios utilizado por los supermercados. Observaron que los clientes sólo compran los artículos y las cantidades que necesitan, y los empleados de las tiendas reponen sus estanterías sólo con la cantidad de producto que esperan vender. Así surgió una importante distinción entre un sistema "push" de Fabricación y un sistema basado en la demanda o "pull".

Sistemas de control de inventario Push vs. Pull

Con los sistemas tradicionales push Fabricación , las empresas producen lo que creen que pedirán sus clientes y fabrican artículos para almacenar por lotes. Aunque hay economías de escala, el inconveniente es que los costes de inventario son elevados y las empresas pueden acabar produciendo en exceso si las previsiones de ventas son incorrectas. El exceso de inventario inmoviliza el capital circulante, aumenta los costes de almacenamiento y expone a la empresa al riesgo de que las piezas se queden obsoletas.

En cambio, la estrategia pull vincula la producción directamente a la demanda real del cliente, por lo que el riesgo de sobreproducción y el exceso de existencias son mínimos. Las tareas del proceso de producción se completan cuando lo solicita el siguiente proceso de la línea, de modo que las piezas o componentes se "retiran" de la producción sólo cuando se necesitan. Con un sistema pull de gestión de inventarios, una empresa puede tardar en responder a un aumento repentino de la demanda, pero se inmoviliza muy poco capital en exceso de piezas y almacenamiento.

Tarjetas Kanban

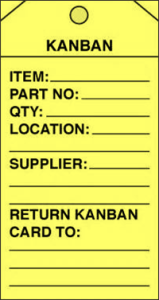

Para facilitar su sistema "justo a tiempo" Fabricación , Toyota instituyó en sus fábricas un método que utilizaba tarjetas llamado "kanban" (palabra japonesa que combina "kan" por tarjeta y "ban" por señal). Las tarjetas, llamadas "kanban", contienen información sobre cómo reponer cada componente utilizado en la producción. Al mover un kanban, un empleado puede señalar cuándo un proceso anterior necesita más piezas, lo que impulsa la producción o la compra de estas piezas adicionales. Cada kanban transmite toda la información necesaria para reponer el artículo, como el nombre, el número y la descripción de la pieza, así como la cantidad que debe producirse y cualquier otra información sobre cómo debe realizarse la reposición. Al entregar un kanban, el empleado escribirá la fecha en que se inicia o "deja" el pedido y cuándo se necesitan las piezas. La tarjeta se coloca en una estantería kanban que será recuperada junto con el contenedor por la persona adecuada del proceso anterior. Una vez repuestos, el contenedor que contiene las piezas nuevas y la tarjeta kanban vuelven a su ubicación original.

Para facilitar su sistema "justo a tiempo" Fabricación , Toyota instituyó en sus fábricas un método que utilizaba tarjetas llamado "kanban" (palabra japonesa que combina "kan" por tarjeta y "ban" por señal). Las tarjetas, llamadas "kanban", contienen información sobre cómo reponer cada componente utilizado en la producción. Al mover un kanban, un empleado puede señalar cuándo un proceso anterior necesita más piezas, lo que impulsa la producción o la compra de estas piezas adicionales. Cada kanban transmite toda la información necesaria para reponer el artículo, como el nombre, el número y la descripción de la pieza, así como la cantidad que debe producirse y cualquier otra información sobre cómo debe realizarse la reposición. Al entregar un kanban, el empleado escribirá la fecha en que se inicia o "deja" el pedido y cuándo se necesitan las piezas. La tarjeta se coloca en una estantería kanban que será recuperada junto con el contenedor por la persona adecuada del proceso anterior. Una vez repuestos, el contenedor que contiene las piezas nuevas y la tarjeta kanban vuelven a su ubicación original.

Seis elementos de Kanban

Los siguientes principios son fundamentales para un sistema Kanban:

- Los procesos descendentes siempre tiran de los ascendentes

- Los procesos anteriores sólo producen cuando se les ordena

- Los defectos nunca se transmiten a la siguiente estación

- Las tarjetas kanban se adjuntan a los contenedores de piezas y no se mueve ningún artículo sin una tarjeta kanban.

- La producción se nivela en todo el sistema para evitar cuellos de botella

- Los kanbans se afinan continuamente en el proceso de producción.

El éxito del kanban como sistema de control de inventarios depende de su ejecución. Adoptar este sistema requiere procedimientos bien definidos y documentados, así como formación para que los empleados tengan claro cada paso, porque una interrupción del proceso puede provocar la falta de existencias y retrasos a la hora de atender los pedidos de los clientes. Si se ejecuta correctamente, es una herramienta excelente para facilitar el "justo a tiempo" Fabricación eliminando el despilfarro y la ineficacia del proceso de producción.