Auf dem wettbewerbsintensiven Markt von heute suchen Hersteller nach Möglichkeiten, die Effizienz zu verbessern und Kosten aus dem Produktionsprozess herauszuholen. Durch die Einführung von Konzepte der schlanken Produktionkönnen Unternehmen Verschwendung beseitigen und effizienter arbeiten. Eine Möglichkeit, dies zu erreichen, ist die Einführung von Kanban, einem japanischen Bestandsplanungssystem, das die Just-in-Time-Produktion fördert, indem Teile nach Bedarf geliefert werden.

In einem Kanban-System wird der Produktionsprozess als eine "Kette" betrachtet, in der jeder "Prozess" zum Lieferanten für den nächsten ("nachgelagerten") Prozess in der Abfolge und zum Kunden für den vorherigen ("vorgelagerten") Prozess wird. Dieser Ansatz erstreckt sich bis hin zu den externen Lieferanten und Kunden eines Unternehmens. Es optimiert den Produktionsfluss und minimiert die Lagerbestände, indem es die Lieferung von Teilen und Komponenten an die Arbeiter genau dann und dort steuert, wo sie benötigt werden.

Die Vorteile eines Kanban-Systems sind unter anderem:

- Niedrigere Lagerhaltungskosten

- Schnellere Reaktion auf Veränderungen der Nachfrage

- Höhere Produktivität und Effizienz

- Weniger Abfall

Die Ursprünge von Kanban

Kanban wurde Mitte des 20. Jahrhunderts in Japan von Toyota entwickelt, um die Effizienz seiner Fabriken zu steigern. Die Toyota-Ingenieure ließen sich von dem in Supermärkten angewandten Verfahren zur Wiederauffüllung der Lagerbestände inspirieren. Sie beobachteten, dass die Kunden nur die Artikel und Mengen kaufen, die sie benötigen, und dass die Angestellten in den Geschäften nur so viele Produkte in die Regale einräumen, wie sie voraussichtlich verkaufen werden. Dies war der Beginn einer wichtigen Unterscheidung zwischen einem "Push"-System und einem bedarfsorientierten oder "Pull"-System in der Fertigung.

Push- vs. Pull-Bestandskontrollsysteme

Bei den traditionellen Push-Manufacturing-Systemen produzieren die Unternehmen das, wovon sie glauben, dass ihre Kunden es bestellen werden, und stellen die Artikel in Chargen auf Lager. Dies bringt zwar Größenvorteile mit sich, hat aber den Nachteil, dass die Lagerkosten hoch sind und die Unternehmen am Ende zu viel produzieren, wenn die Absatzprognosen falsch sind. Überschüssige Bestände binden Betriebskapital, erhöhen die Lagerkosten und setzen das Unternehmen dem Risiko aus, dass Teile veraltet sind.

Bei einer Pull-Strategie hingegen ist die Produktion direkt an die tatsächliche Kundennachfrage gekoppelt, so dass das Risiko einer Überproduktion gering ist und kaum Überbestände entstehen. Die Aufgaben im Produktionsprozess werden abgeschlossen, wenn sie vom nächsten Prozess in der Fertigungslinie angefordert werden, so dass Teile oder Komponenten nur bei Bedarf in die Produktion "gezogen" werden. Mit einem Pull-System der Bestandsverwaltung kann ein Unternehmen nur langsam auf einen plötzlichen Anstieg der Nachfrage reagieren, aber es wird nur sehr wenig Kapital in überschüssigen Teilen und Lagern gebunden.

Kanban-Karten

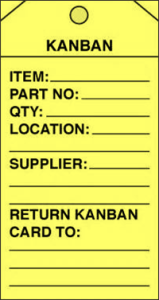

Um sein Just-in-Time-Fertigungssystem zu vereinfachen, führte Toyota in seinen Fabriken eine Methode ein, die Karten verwendet und "Kanban" genannt wird (ein japanisches Wort, das "kan" für Karte und "ban" für Signal kombiniert). Die Karten, "Kanbans" genannt, enthalten Informationen darüber, wie jedes in der Produktion verwendete Bauteil wieder aufgefüllt werden muss. Durch das Verschieben eines Kanbans kann ein Mitarbeiter signalisieren, dass mehr Teile für einen vorgelagerten Prozess benötigt werden, und die Produktion oder den Kauf dieser zusätzlichen Teile veranlassen. Jeder Kanban enthält alle Informationen, die zum Ersetzen des Artikels erforderlich sind, wie z.B. den Namen, die Nummer und die Beschreibung des Teils sowie die zu produzierende Menge und alle anderen Informationen darüber, wie der Nachschub erfolgen soll. Bei der Abgabe eines Kanbans schreibt der Mitarbeiter das Datum, an dem der Auftrag ausgelöst oder "fallen gelassen" wurde, sowie den Zeitpunkt, an dem die Teile benötigt werden. Die Karte wird in ein Kanban-Regal gelegt und zusammen mit dem Behälter von der zuständigen Person im vorgelagerten Prozess entnommen. Nach dem Auffüllen werden der Behälter mit den neuen Teilen und die Kanban-Karte an ihren ursprünglichen Platz zurückgestellt.

Um sein Just-in-Time-Fertigungssystem zu vereinfachen, führte Toyota in seinen Fabriken eine Methode ein, die Karten verwendet und "Kanban" genannt wird (ein japanisches Wort, das "kan" für Karte und "ban" für Signal kombiniert). Die Karten, "Kanbans" genannt, enthalten Informationen darüber, wie jedes in der Produktion verwendete Bauteil wieder aufgefüllt werden muss. Durch das Verschieben eines Kanbans kann ein Mitarbeiter signalisieren, dass mehr Teile für einen vorgelagerten Prozess benötigt werden, und die Produktion oder den Kauf dieser zusätzlichen Teile veranlassen. Jeder Kanban enthält alle Informationen, die zum Ersetzen des Artikels erforderlich sind, wie z.B. den Namen, die Nummer und die Beschreibung des Teils sowie die zu produzierende Menge und alle anderen Informationen darüber, wie der Nachschub erfolgen soll. Bei der Abgabe eines Kanbans schreibt der Mitarbeiter das Datum, an dem der Auftrag ausgelöst oder "fallen gelassen" wurde, sowie den Zeitpunkt, an dem die Teile benötigt werden. Die Karte wird in ein Kanban-Regal gelegt und zusammen mit dem Behälter von der zuständigen Person im vorgelagerten Prozess entnommen. Nach dem Auffüllen werden der Behälter mit den neuen Teilen und die Kanban-Karte an ihren ursprünglichen Platz zurückgestellt.

Sechs Elemente von Kanban

Die folgenden Prinzipien sind grundlegend für ein Kanban-System:

- Nachgelagerte Prozesse ziehen immer aus vorgelagerten Prozessen

- Vorgelagerte Prozesse produzieren nur auf Anweisung

- Defekte werden nie an die nächste Station weitergegeben

- Kanban-Karten sind an den Teilebehältern angebracht, und kein Artikel wird ohne Kanban bewegt.

- Die Produktion ist im gesamten System gleichmäßig verteilt, um Engpässe zu vermeiden.

- Während des Produktionsprozesses werden die Kanbans kontinuierlich optimiert.

Der Erfolg von Kanban als Bestandskontrollsystem hängt von seiner Ausführung ab. Die Einführung dieses Systems erfordert klar definierte, dokumentierte Verfahren und Schulungen, damit sich die Mitarbeiter über jeden Schritt im Klaren sind, denn eine Unterbrechung des Prozesses kann zu fehlenden Beständen und Verzögerungen bei der Erfüllung von Kundenaufträgen führen. Bei ordnungsgemäßer Durchführung ist dies ein hervorragendes Instrument zur Erleichterung der Just-in-Time-Fertigung, indem Verschwendung und Ineffizienz im Produktionsprozess beseitigt werden.